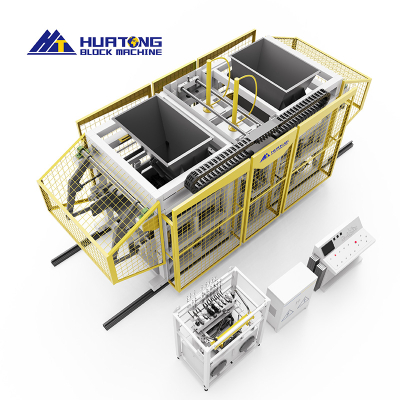

Automatische hydraulische Ziegelmaschine

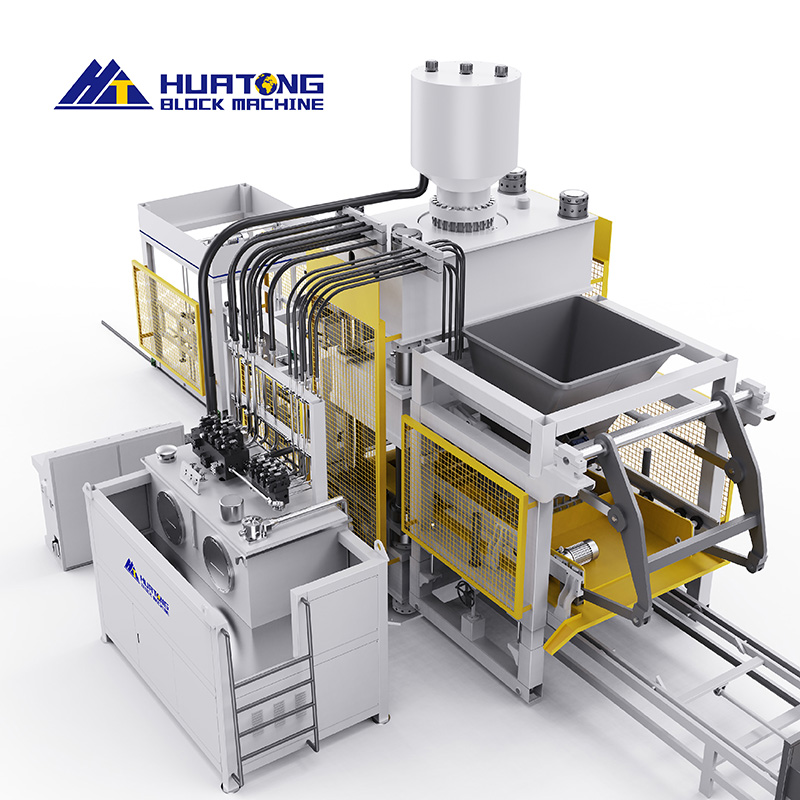

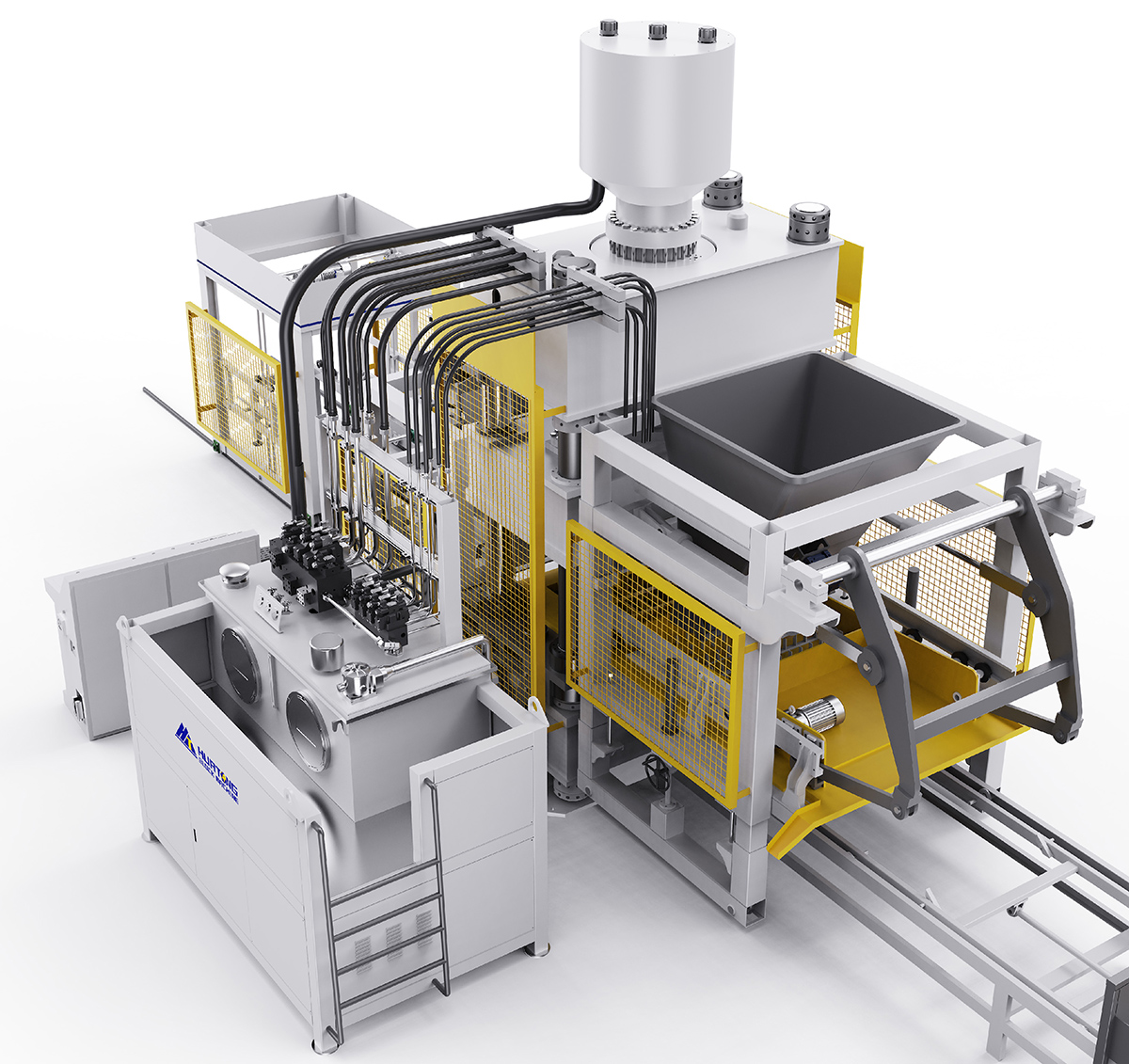

Die automatische hydraulische Ziegelmaschine HT1100 zeichnet sich durch ein optimiertes Komponentenlayout aus, das einen stabilen Betrieb, hohe Presskraft, effiziente Zyklen und eine exzellente intelligente Steuerung gewährleistet. Durch die flexible Anpassung von Formspezifikationen, Pressparametern, Sensorplatzierung, Pressdauer und -frequenz lassen sich Standard-Vollziegel und verschiedene Hohlblocksteine für unterschiedlichste Bauanforderungen herstellen. Sie ist eine zuverlässige Wahl für die Fertigung von Flugascheziegeln, Flugasche-Sand-Ziegeln und Betonsteinen.

Die vollautomatische hydraulische Ziegelpresse HT1100 ist eine von unserem Unternehmen eigenständig entwickelte Neuentwicklung zur Ziegelherstellung. Sie vereint die Vorteile einer Hochdruck-Ziegelpresse mit Vibrations- und Hydrauliktechnologie. Dadurch werden Probleme wie geringe Dichte im Ziegelkern und Vibrationsgeräusche vermieden. Die HT1100 eignet sich für eine Vielzahl von Rohstoffen, zeichnet sich durch geringe Geräuschentwicklung, niedrige Investitionskosten und hohe Rentabilität aus und wird von unseren Kunden sehr geschätzt.

Nach strengen Tests zeichnet sich die vollautomatische hydraulische Ziegelpresse HT1100 durch hervorragende Leistung in Bezug auf hohen Druck, hohe Verarbeitungsgeschwindigkeit und geringe Betriebsgeräusche aus.

Die vollautomatische hydraulische Ziegelpresse HT600 erfüllt alle Umweltschutzstandards und ist die ideale Ausrüstungswahl für großtechnische, umweltschonende Projekte.

umweltfreundliche Ziegelproduktionsunternehmen, die hohe Effizienz und nachhaltige Entwicklung anstreben.

Technischer Parameter:

Technische Parameter des Modells HT1100 |

|

Arbeitsdruck |

1100 kN |

Ziegelproduktion pro Zyklus |

51 |

Drücken Sie Zyklus |

14-18S |

Drücken Sie den Modus |

Doppelte Direktpresse |

Maximaler Hydraulikdruck |

31,5 MPa |

Formöffnungsgröße |

1540 x 1160 mm |

Prozentsatz der Kohlenflugasche |

70% |

Ziegelproduktion pro Jahr |

75.000.000 |

Kohlenflugascheverbrauch |

13.000-15.000 Tonnen |

Leistung |

125,4 kW |

Gewicht |

50T |

Erschöpfungszeiten |

Mehr als 3 Mal (einstellbar) |

Maximale Formhöhe |

400 mm |

Produktionskapazität:

Produkttyp |

Bild |

Größe (mm) |

Pro Formteil |

Zykluszeit |

Tagesleistung (10 Std.) |

Standardstein |

238 x 114 x 50 mm |

68 Stück |

15-20 Jahre |

122400-163200 |

|

Pflasterstein |

200 x 100 x 60 mm |

44 Stück |

15-20 Jahre |

79200-105600 |

|

Pflasterstein |

230 x 115 x 60 mm |

36 Stück |

15-20 Jahre |

64800-86400 |

Produktdetails

|

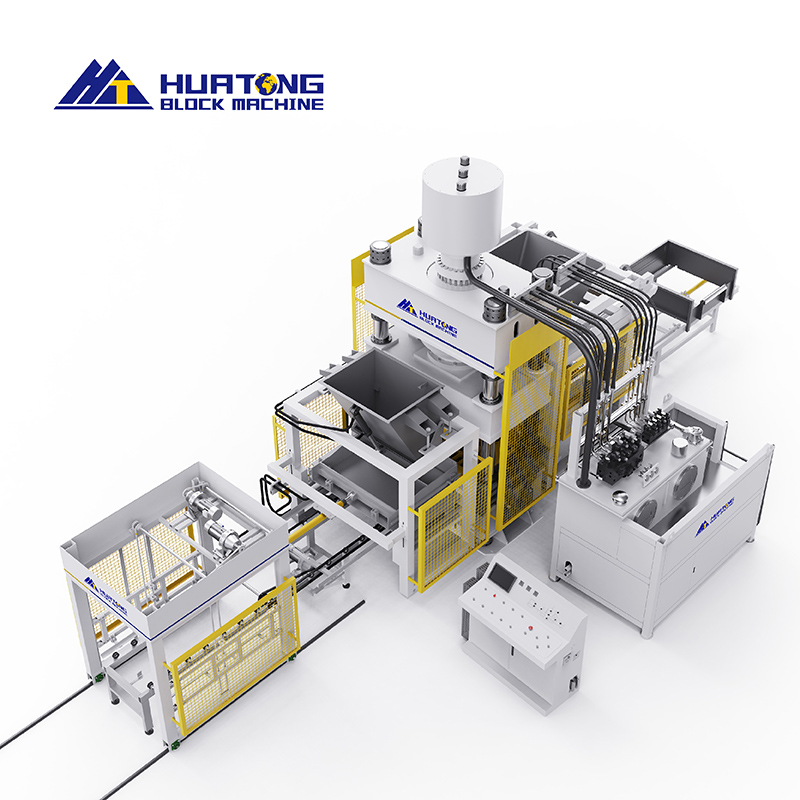

Verbundkonstruktion des Schnellzylinders: Er nutzt die Konstruktion eines „kleinen Ölzylinders, der in einen großen Ölzylinder eingebettet ist“. Im Betrieb wird zunächst Hochdrucköl in den kleinen Ölzylinder eingespritzt. Da die effektive Fläche des kleinen Ölzylinders kleiner ist als die des großen, fährt dieser schnell aus. Dies ermöglicht einen langen Hub und einen hohen Vorschub und steigert die Produktionseffizienz deutlich. |

Ölauffangbehälter oben: Ein Ölauffangbehälter ist oben auf dem großen Ölzylinder angebracht. Für den Betrieb ist nur ein geringer Durchfluss des vom Hydrauliksystem bereitgestellten Hochdrucköls erforderlich. Diese Konstruktion zeichnet sich durch einen niedrigen Energieverbrauch und damit eine direkte Reduzierung der Produktionskosten aus. Gleichzeitig verhindert sie die Überhitzung des Hydrauliköls im Ölzylinder und verlängert so dessen Lebensdauer. |

|

|

360° drehbares Materialverteilungssystem: Ausgestattet mit einer Fördereinrichtung für den Materialverteilungskasten, ermöglicht es eine 360° totwinkelfreie, rotierende Materialverteilung, wodurch die Materialverteilung gleichmäßiger und schneller wird und die Konsistenz der Ziegelblockformung gewährleistet wird. |

Materialverteilung mit bionischer Kurbelarmkonstruktion und Doppelzylinder: Durch die Kombination einer bionischen Kurbelarmkonstruktion mit Doppelzylinderantrieb wird nicht nur die Geschwindigkeit der Materialverteilung erhöht, sondern auch die Betriebsstabilität des Materialwagens verbessert und die Ausfallrate der Anlage deutlich reduziert. |

|

|

Patentierte Zusatzvibrationstechnologie für den gesamten Prozess: Diese patentierte Entwicklung der Firma Huatong ermöglicht durch die Zusatzvibration während des gesamten Arbeitszyklus der Anlage nicht nur eine schnelle Materialverteilung, sondern auch eine höhere Dichte der Fertigprodukte und eine verbesserte Qualität der Ziegelrohlinge. |

Teilbare Maschinenkonstruktion: Die Anlage ist zerlegbar. Zum Formenwechsel oder zur Reinigung des Anlageninneren kann die Maschinenkonstruktion einfach auseinandergenommen werden, was Wartung und Reinigung komfortabler und effizienter gestaltet. |

|

|

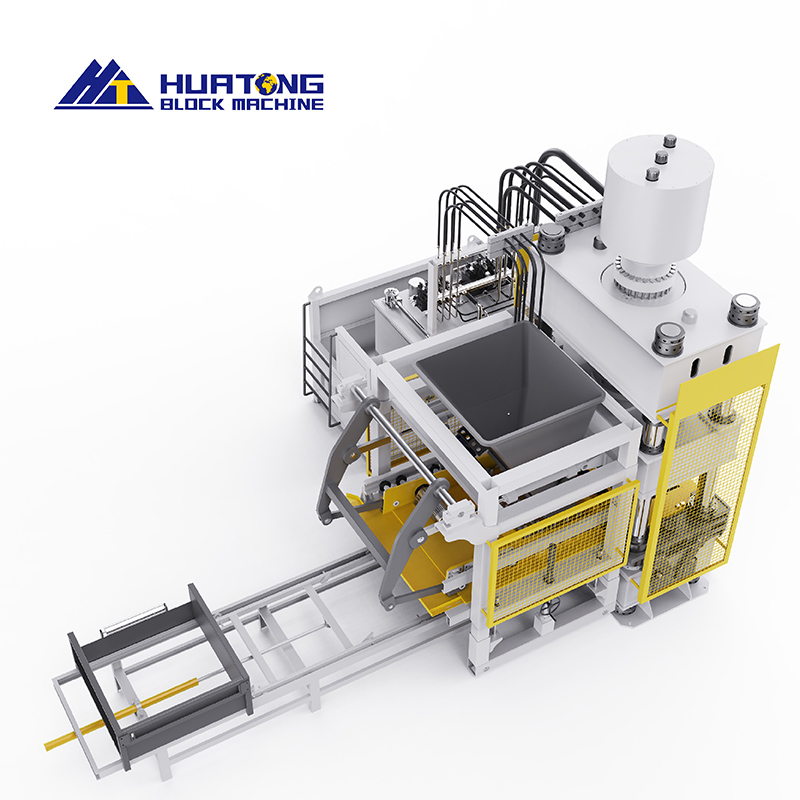

Verstellbare Laufrollen für den Materialverteilerkasten: Die Laufrollen ermöglichen eine Feinjustierung, wodurch die Betriebsstabilität des Materialverteilerkastens optimiert, der Betriebsspalt präzise gesteuert und das Problem der Materialstreuung grundsätzlich vermieden werden kann. |

Konstruktion zur Stabilisierung der Form mittels Ausgleichsgetriebe: Durch die Ausgleichsgetriebestruktur wird die Stabilität der Form während der Bewegung verbessert, was für einheitlichere Abmessungen der Fertigprodukte sorgt und Spezifikationsfehler reduziert. |

|

|

Intelligentes Doppelpumpen-Hydrauliksystem: Es arbeitet im Parallelbetrieb mit zwei Pumpen und passt die Ölzufuhr automatisch an die jeweiligen Betriebsbedingungen an. Bei schnellen Bewegungen liefert es einen hohen Förderstrom und unter hoher Last einen hohen Druck. Dadurch werden Reaktionsgeschwindigkeit und Arbeitseffizienz des Systems verbessert, der Energieverbrauch gesenkt und vielfältige Produktionsanforderungen erfüllt. |

Produktionsstandort für Ausrüstung

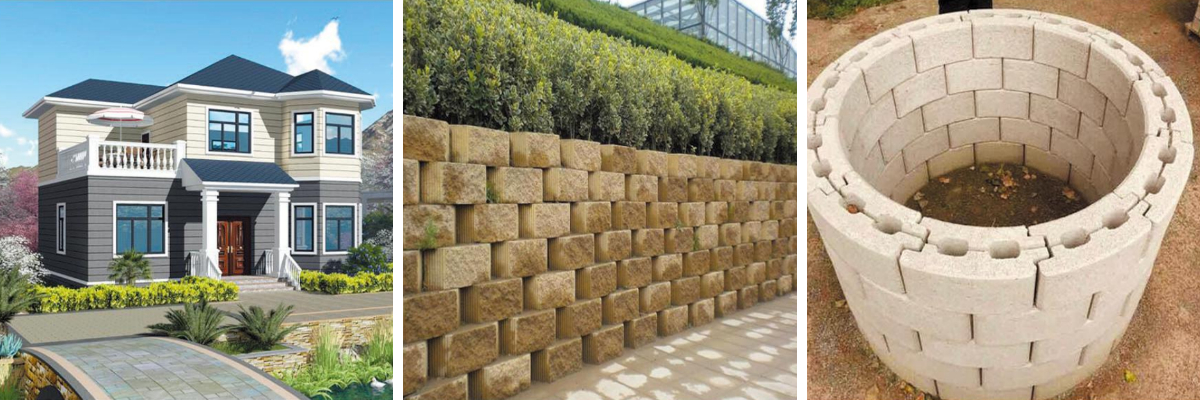

Produktanwendungsfelder

Die Shandong Huatong Hydraulic Machinery Co., Ltd., gegründet 2004 und ansässig in Gaotang, Shandong, ist ein Technologieunternehmen, das sich auf die Entwicklung und Herstellung von Anlagen zur umfassenden Verwertung von industriellen Schüttgutabfällen spezialisiert hat. Unser Produktportfolio umfasst intelligente Produktionslinien für automatische Blockformmaschinen, automatische statische Druckformsysteme, hochpräzise Gipsblöcke, Porenbetonsteine und vertikale Planetenmischanlagen. Darüber hinaus bieten wir maßgeschneiderte Abfalllösungen und Betriebsdienstleistungen an. Unterstützt von unseren Tochtergesellschaften Huatong Machinery, Avante Machinery, Darun Environmental Protection und der Cote d'Ivoire Shandong Group Company beschäftigen wir über 270 qualifizierte Ingenieure und Techniker, die sich der Entwicklung innovativer und nachhaltiger Industrieanlagen verschrieben haben.

Internationale Kunden besuchten unser Unternehmen zu Vor-Ort-Besichtigungen und führten ausführliche Gespräche über Produktkooperation und Qualitätsdetails. Wir schätzen jede Kommunikation mit unseren globalen Partnern sehr und sind bestrebt, zuverlässige Produkte und professionelle Dienstleistungen anzubieten.

Im Folgenden sind einige der Auszeichnungen, Qualifikationen und Zertifizierungen aufgeführt, die unser Unternehmen erhalten hat und die unser Engagement für Qualität und Professionalität unter Beweis stellen.

FAQ

1. Wie viel Platz wird für die Installation benötigt?

Das hängt vom gewählten Modell ab. Wir unterbreiten Ihnen gerne die beste Lösung.

2. Ist ein Betonfundament erforderlich?

Ja, ein Betonfundament ist erforderlich, um den Druck aufzunehmen und Verschiebungen zu verhindern – die Fundamentdicke sollte 10–15 cm betragen. Schwere Industriemodelle benötigen eine Bewehrung.

3. Welche Stromversorgung wird benötigt?

Die meisten Maschinen benötigen Drehstrom (380 V); einige kleinere Modelle benötigen 220 V, wobei der Leistungsbedarf zwischen 5 kW und 30 kW liegt. Eine Anpassung an Ihre örtliche Stromversorgung ist ebenfalls möglich.

4. Wie lange dauert die Installation?

Basisinstallation: 15-20 Tage; Vollautomatische Produktionslinie mit Förderband: 20-30 Tage, inklusive Kalibrierung und Inbetriebnahme.